多軸振動測試難題頻發?電磁式振動臺的多自由度模擬為何備受青睞?

點擊次數:6 更新時間:2025-07-04

在工業產品研發與質量檢測進程中,多軸振動測試的重要性愈發凸顯。然而,這一關鍵測試環節卻難題叢生。傳統單軸振動測試,難以精準復現產品實際服役時面臨的復雜振動環境。以汽車為例,行駛期間,車輛不僅遭遇垂直方向的顛簸,還會因路面狀況、轉向操作等產生水平側傾,以及發動機運轉帶來的振動;飛機在起降階段,機體需承受俯仰與橫滾等多方向耦合振動。單軸測試的局限性,使得測試結果與真實工況偏差顯著,導致產品在實際使用中過早出現故障,嚴重影響產品可靠性與用戶體驗。

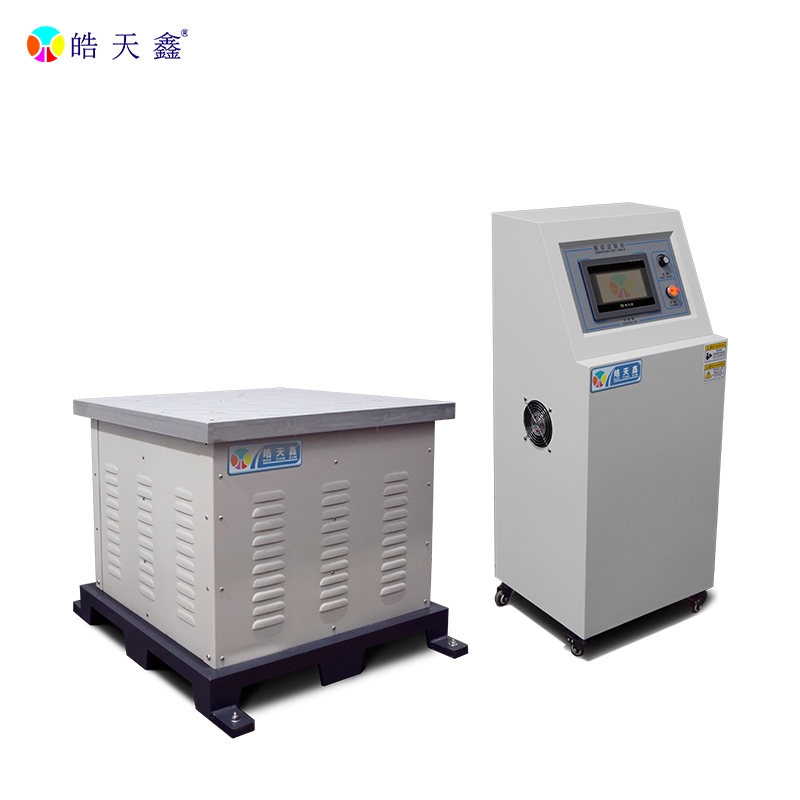

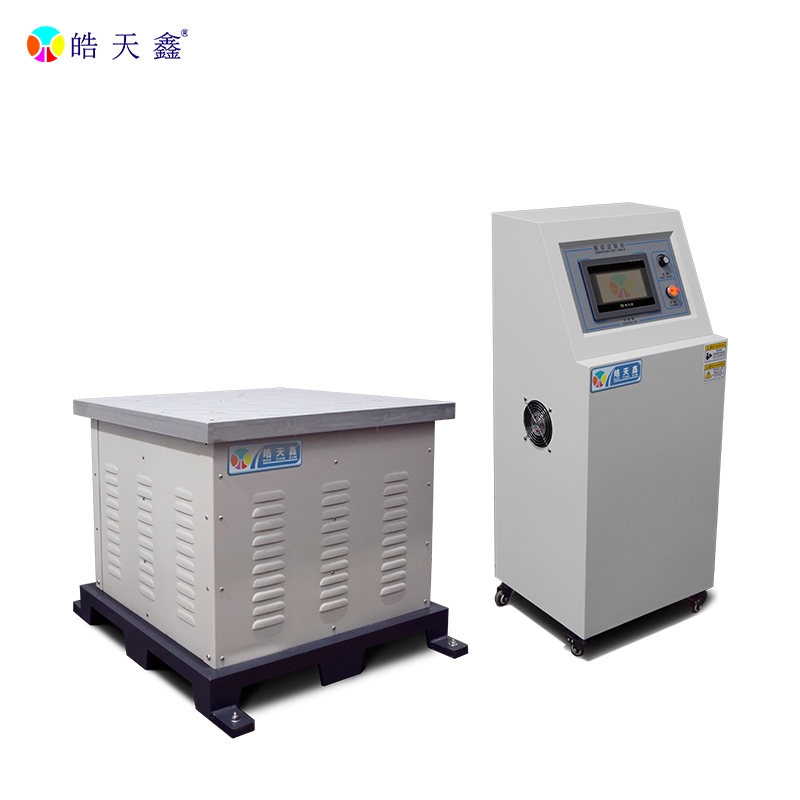

電磁式振動臺的多自由度模擬技術應運而生,成為解決這些難題的 “利器",備受行業青睞。從技術原理剖析,電磁式振動臺基于電磁感應原理,將電能高效轉化為機械能,驅動臺面產生精準可控的振動。以常見的三軸向振動臺(500×500mm 臺面,100KG 負載,1 - 600Hz 寬頻)為例,通過多軸同步控制技術,能夠實現 X、Y、Z 軸的協同振動。在模擬復雜振動場景時,該技術可依據實際工況需求,對各軸的振動參數,如頻率、振幅、加速度等進行獨立且精準的調節。

在硬件構造方面,垂直軸(Z 軸)配備 500×500mm 電磁驅動臺面,負載達 100KG,振幅 0 - 5mm(峰峰值),加速度可達 20g,能夠提供強大且穩定的垂直方向振動激勵。臺面采用航空鋁蜂窩結構,這種設計極大地增強了臺面剛性,有效減少多軸振動時因共振引發的偏移現象,確保各軸振動相互干擾降至保障測試環境的精準性。

傳感器融合系統是電磁式振動臺實現多自由度精準模擬的關鍵支撐。三軸加速度傳感器精度高達 ±0.5%,能實時、精準采集 X/Y/Z 軸振動數據,為控制系統提供關鍵反饋信息。激光位移矩陣則通過在臺面上設置 6 點位移監測點,分辨率可達 1μm,對多軸耦合產生的位移偏差進行實時補償,進一步提升模擬精度。同時,溫度 / 電流傳感器密切監控勵磁線圈溫升,一旦超過 60℃閾值,系統將自動采取措施,確保設備在長時間測試中性能穩定。

在控制算法層面,多軸解耦控制基于牛頓 - 歐拉動力學模型,建立三軸向力 - 位移耦合方程,通過自適應卡爾曼濾波實時估計耦合系數,從而實現多軸振動參數的獨立、精準控制。復合波形生成技術更是賦予電磁式振動臺強大的模擬能力,可實現正弦波、隨機波、半正弦沖擊等多種波形的同步疊加輸出,并能在 0 - 360° 范圍內靈活調節相位差,逼真模擬齒輪嚙合、發動機振動等相位相關場景。此外,依據 Miner 線性累積損傷理論,設備能自動計算多軸振動的等效疲勞壽命,為產品疲勞測試提供科學、準確的數據支持。